Przemysł hutniczy to sektor gospodarki zajmujący się przetwarzaniem surowców mineralnych, w szczególności metali, w celu uzyskania gotowych produktów. Jest to kluczowy element nowoczesnej gospodarki, ponieważ dostarcza niezbędne materiały do wielu innych branż, takich jak budownictwo, motoryzacja czy elektronika. W procesie tym wykorzystuje się różnorodne technologie, które pozwalają na wydobycie metali z rud oraz ich dalsze przetwarzanie. Przemysł hutniczy obejmuje zarówno produkcję stali, jak i innych metali, takich jak miedź, aluminium czy żelazo. Warto zauważyć, że przemysł ten ma ogromny wpływ na rozwój technologiczny oraz innowacje w różnych dziedzinach. Dzięki postępowi technologicznemu możliwe jest zwiększenie efektywności produkcji oraz zmniejszenie negatywnego wpływu na środowisko. Współczesne zakłady hutnicze inwestują w nowoczesne technologie, które pozwalają na recykling metali oraz minimalizację odpadów.

Jakie są główne procesy w przemyśle hutniczym?

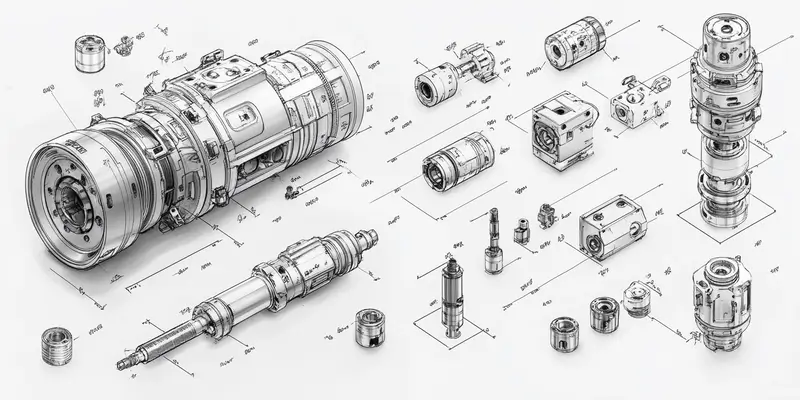

W przemyśle hutniczym wyróżnia się kilka podstawowych procesów technologicznych, które są niezbędne do przetwarzania surowców mineralnych w gotowe produkty. Pierwszym z nich jest wydobycie surowców, które odbywa się najczęściej w kopalniach odkrywkowych lub podziemnych. Po wydobyciu rudy metaliczne muszą być poddane procesowi wzbogacania, który polega na oddzieleniu cennych minerałów od skał płonnych. Następnie następuje proces topnienia, podczas którego ruda jest podgrzewana w piecach hutniczych w celu uzyskania ciekłego metalu. Po schłodzeniu metal przyjmuje formę stałą i może być dalej przetwarzany. Kolejnym etapem jest formowanie, które obejmuje takie procesy jak walcowanie, tłoczenie czy odlewanie. Dzięki nim metal zyskuje odpowiednie kształty i właściwości mechaniczne. Ostatnim krokiem jest obróbka końcowa, która polega na nadaniu produktom ostatecznych właściwości poprzez różnorodne techniki obróbcze oraz wykończeniowe.

Jakie są najważniejsze metale produkowane w przemyśle hutniczym?

W przemyśle hutniczym produkuje się szereg różnych metali, które mają kluczowe znaczenie dla wielu gałęzi przemysłu oraz codziennego życia. Najbardziej znanym metalem jest stal, która powstaje głównie z żelaza i znajduje zastosowanie w budownictwie, motoryzacji oraz produkcji maszyn. Stal charakteryzuje się wysoką wytrzymałością oraz odpornością na korozję, co czyni ją idealnym materiałem do konstrukcji nośnych. Innym ważnym metalem jest aluminium, które ze względu na swoją lekkość i odporność na korozję znajduje szerokie zastosowanie w przemyśle lotniczym oraz elektronicznym. Miedź to kolejny istotny metal produkowany w hutnictwie; jej doskonałe właściwości przewodzenia prądu sprawiają, że jest niezastąpiona w branży elektrycznej i telekomunikacyjnej. Oprócz tych podstawowych metali istnieje wiele innych stopów i materiałów kompozytowych, które są tworzone poprzez łączenie różnych metali w celu uzyskania pożądanych właściwości fizycznych i chemicznych.

Jakie są wyzwania przed przemysłem hutniczym?

Przemysł hutniczy stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz efektywność działania. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. Procesy produkcyjne związane z wydobyciem i przetwarzaniem surowców mineralnych generują znaczne ilości odpadów oraz emisji gazów cieplarnianych. Dlatego wiele zakładów hutniczych inwestuje w technologie mające na celu ograniczenie negatywnego wpływu na środowisko poprzez recykling surowców oraz optymalizację procesów produkcyjnych. Kolejnym wyzwaniem jest zmniejszająca się dostępność surowców naturalnych oraz ich rosnące ceny na rynkach światowych. Przemysł musi więc poszukiwać alternatywnych źródeł surowców oraz rozwijać technologie umożliwiające ich efektywne wykorzystanie. Dodatkowo globalizacja rynku stawia przed producentami nowe wymagania dotyczące jakości produktów oraz konkurencyjności cenowej.

Jakie są kluczowe technologie w przemyśle hutniczym?

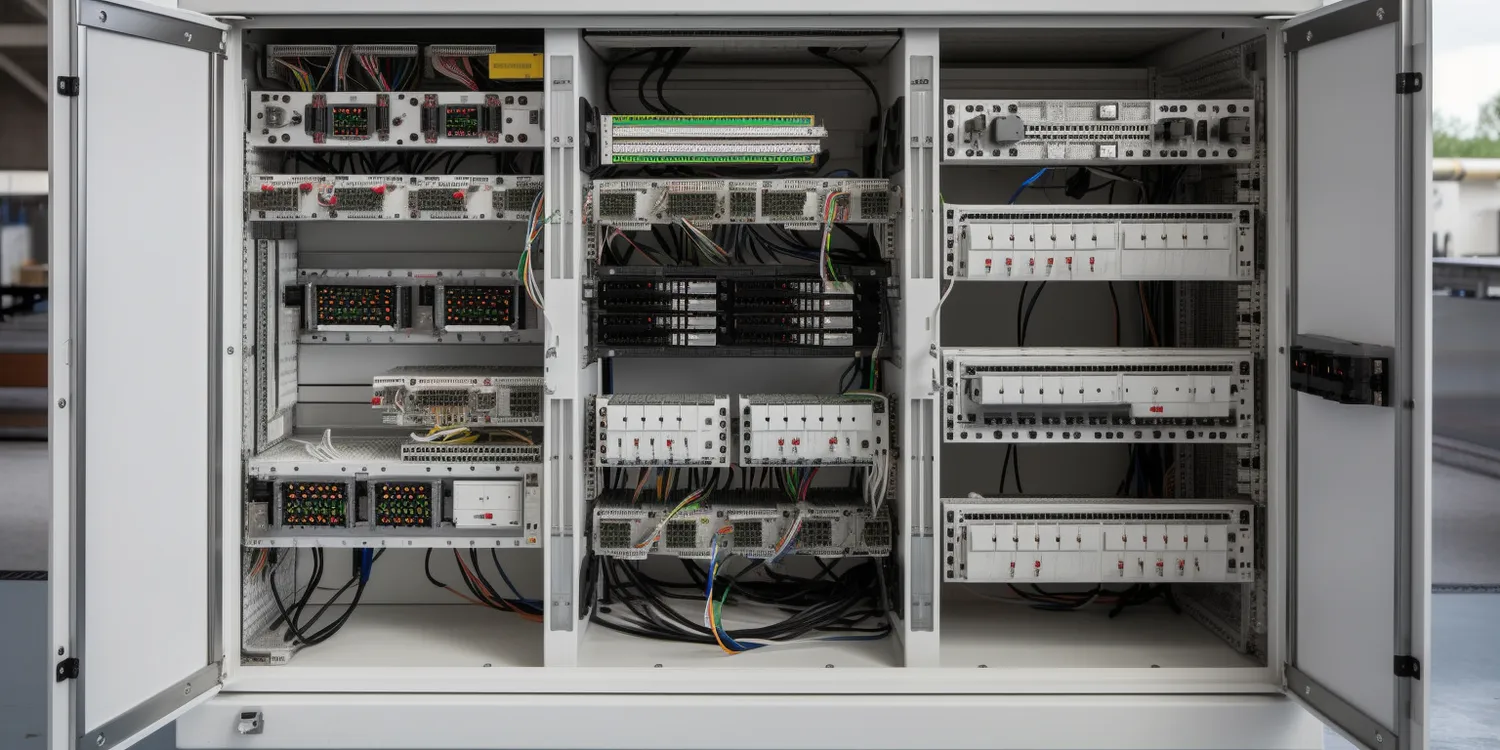

W przemyśle hutniczym kluczowe znaczenie mają nowoczesne technologie, które pozwalają na efektywne przetwarzanie surowców oraz produkcję wysokiej jakości metali. Jedną z najważniejszych technologii jest piec konwertorowy, który umożliwia produkcję stali poprzez przetapianie surówki żelaza z dodatkiem odpowiednich stopów. Dzięki temu procesowi możliwe jest uzyskanie stali o różnych właściwościach, dostosowanych do specyficznych potrzeb przemysłowych. Inną istotną technologią jest metoda elektrolityczna, stosowana do wydobywania metali szlachetnych, takich jak miedź czy złoto. Proces ten polega na rozpuszczaniu rudy w roztworze elektrolitycznym i osadzaniu metalu na katodzie. W ostatnich latach coraz większą rolę odgrywają również technologie związane z recyklingiem metali, które pozwalają na ponowne wykorzystanie surowców i ograniczenie odpadów. Przykładem może być proces hydrometalurgiczny, który umożliwia odzyskiwanie metali z odpadów przemysłowych. Współczesne zakłady hutnicze inwestują także w automatyzację i robotyzację procesów produkcyjnych, co zwiększa efektywność oraz bezpieczeństwo pracy.

Jakie są główne rynki zbytu dla produktów hutniczych?

Produkty hutnicze znajdują zastosowanie w wielu branżach, co sprawia, że rynek zbytu dla tych wyrobów jest niezwykle różnorodny. Jednym z największych odbiorców stali jest przemysł budowlany, który wykorzystuje ten materiał do konstrukcji budynków, mostów oraz infrastruktury transportowej. Stal jest również niezbędna w produkcji maszyn i urządzeń, co czyni przemysł maszynowy kolejnym kluczowym rynkiem zbytu dla produktów hutniczych. W sektorze motoryzacyjnym stal oraz aluminium są wykorzystywane do produkcji karoserii samochodowych oraz elementów silników. W ostatnich latach rośnie również znaczenie branży elektronicznej, w której metale takie jak miedź czy srebro są niezbędne do produkcji komponentów elektronicznych oraz przewodów elektrycznych. Dodatkowo, przemysł lotniczy i kosmiczny również korzysta z zaawansowanych stopów metali, które charakteryzują się lekkością i wysoką wytrzymałością.

Jakie są perspektywy rozwoju przemysłu hutniczego?

Perspektywy rozwoju przemysłu hutniczego są ściśle związane z globalnymi trendami gospodarczymi oraz technologicznymi. W obliczu rosnącego zapotrzebowania na metale oraz materiały kompozytowe, przemysł ten ma szansę na dalszy rozwój i innowacje. W szczególności wzrost znaczenia zrównoważonego rozwoju oraz ochrony środowiska skłania producentów do inwestowania w technologie recyklingu oraz optymalizacji procesów produkcyjnych. Przemiany te mogą przyczynić się do zmniejszenia negatywnego wpływu na środowisko naturalne oraz ograniczenia zużycia surowców naturalnych. Dodatkowo rozwój technologii cyfrowych, takich jak sztuczna inteligencja czy Internet rzeczy, otwiera nowe możliwości w zakresie automatyzacji procesów produkcyjnych oraz zarządzania łańcuchem dostaw. Dzięki tym innowacjom możliwe będzie zwiększenie efektywności produkcji oraz poprawa jakości wyrobów hutniczych. Również rosnące zainteresowanie materiałami lekkimi i wytrzymałymi stwarza nowe możliwości dla producentów stopów metali, które mogą znaleźć zastosowanie w różnych branżach przemysłowych.

Jakie są główne kraje produkujące metale w przemyśle hutniczym?

Na świecie istnieje wiele krajów, które odgrywają kluczową rolę w produkcji metali w przemyśle hutniczym. Chiny są zdecydowanym liderem w tej dziedzinie, produkując ogromne ilości stali oraz innych metali na potrzeby własnego rynku oraz eksportu. Chiński przemysł hutniczy korzysta z zaawansowanych technologii i dużych inwestycji w infrastrukturę, co pozwala mu utrzymać dominującą pozycję na globalnym rynku. Kolejnym ważnym graczem jest Japonia, która słynie z wysokiej jakości produktów stalowych oraz innowacyjnych technologii przetwarzania metali. Japonia jest również jednym z czołowych producentów aluminium i miedzi. Inne kraje o znaczącym udziale w produkcji metali to Stany Zjednoczone, Indie oraz Niemcy. Każdy z tych krajów ma swoje unikalne zasoby surowcowe oraz specjalizacje w określonych segmentach rynku metalowego. Na przykład Niemcy są znane ze swojej silnej branży motoryzacyjnej i wysokiej jakości stali nierdzewnej. Również Rosja posiada bogate zasoby surowców mineralnych i jest jednym z czołowych producentów aluminium oraz niklu.

Jakie są skutki zmian klimatycznych dla przemysłu hutniczego?

Zmiany klimatyczne mają istotny wpływ na różne sektory gospodarki, a przemysł hutniczy nie jest wyjątkiem. W obliczu rosnących temperatur oraz ekstremalnych warunków pogodowych zakłady hutnicze muszą dostosować swoje procesy produkcyjne do nowych realiów klimatycznych. Częstsze występowanie katastrof naturalnych może prowadzić do przerw w dostawach surowców oraz zakłóceń w łańcuchu dostaw, co wpływa na efektywność produkcji i rentowność przedsiębiorstw. Ponadto rosnące wymagania dotyczące redukcji emisji gazów cieplarnianych zmuszają producentów do inwestowania w technologie ekologiczne oraz odnawialne źródła energii. Przemysł hutniczy generuje znaczną ilość emisji CO2 podczas procesów topnienia i obróbki metali, dlatego konieczne jest wdrażanie innowacyjnych rozwiązań mających na celu ich ograniczenie. Przykładem może być zastosowanie wodoru jako alternatywnego źródła energii w procesach redukcji żelaza czy rozwój technologii wychwytywania dwutlenku węgla. Zmiany klimatyczne mogą również wpłynąć na dostępność surowców mineralnych poprzez zmiany geologiczne lub ograniczenia wydobycia związane z ochroną środowiska.

Jakie są korzyści płynące z recyklingu metali?

Recykling metali to proces o ogromnym znaczeniu zarówno dla gospodarki, jak i dla ochrony środowiska. Główna korzyść płynąca z recyklingu to oszczędność surowców naturalnych; dzięki temu można znacznie zmniejszyć zapotrzebowanie na wydobycie nowych rud metalicznych. Proces recyklingu wymaga znacznie mniej energii niż tradycyjne wydobycie i przetwarzanie surowców mineralnych, co przekłada się na mniejsze emisje gazów cieplarnianych oraz ograniczenie negatywnego wpływu na środowisko naturalne. Recykling pozwala również na efektywne zarządzanie odpadami; zamiast składować zużyte materiały metalowe na wysypiskach śmieci można je ponownie wykorzystać w procesach produkcyjnych.