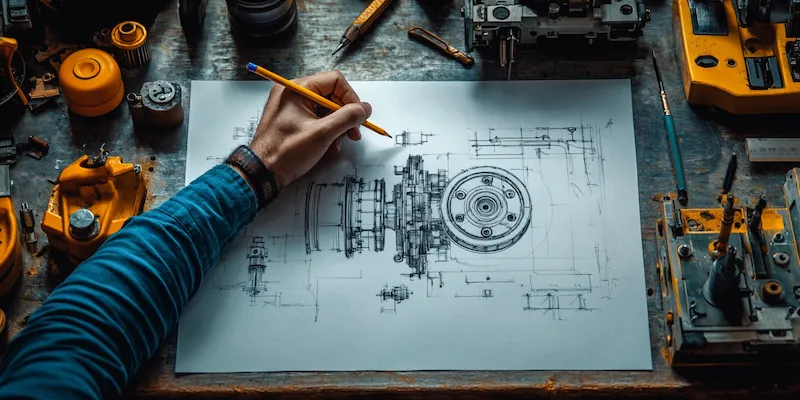

Budowa maszyn to złożony proces, który obejmuje wiele etapów, od pomysłu po realizację. Pierwszym krokiem jest analiza potrzeb i wymagań klienta, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie tworzą wstępne szkice oraz modele 3D, które pomagają wizualizować przyszły produkt. W tym etapie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowania. Kolejnym krokiem jest dobór odpowiednich materiałów, które będą użyte do budowy maszyny. Wybór ten ma kluczowe znaczenie dla trwałości i efektywności działania urządzenia. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności i funkcjonalności. Na podstawie wyników testów można wprowadzać niezbędne poprawki przed rozpoczęciem masowej produkcji.

Jakie umiejętności są potrzebne do projektowania maszyn?

Projektowanie maszyn wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz kreatywnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i rozwiązań konstrukcyjnych. Umiejętność posługiwania się nowoczesnym oprogramowaniem CAD jest również niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dodatkowo, inżynierowie muszą być zaznajomieni z normami i przepisami dotyczącymi bezpieczeństwa maszyn, aby zapewnić ich zgodność z obowiązującymi regulacjami. Kreatywność i zdolność do rozwiązywania problemów są równie ważne, ponieważ często pojawiają się nieprzewidziane wyzwania podczas procesu projektowania. Umiejętność pracy w zespole oraz komunikacji z innymi specjalistami również odgrywa kluczową rolę w sukcesie projektu.

Jakie technologie są wykorzystywane w budowie maszyn?

W dzisiejszych czasach budowa maszyn opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zmniejszenie kosztów oraz zwiększenie wydajności. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, co pozwala inżynierom skupić się na bardziej skomplikowanych aspektach projektowania. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby stosowania tradycyjnych metod obróbczych. Technologie informacyjne również odgrywają kluczową rolę w budowie maszyn poprzez umożliwienie analizy danych oraz monitorowania procesów produkcyjnych w czasie rzeczywistym.

Jakie są najczęstsze błędy w projektowaniu maszyn?

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą prowadzić do nieefektywnych lub wręcz niebezpiecznych rozwiązań. Jednym z najczęstszych błędów jest niedoszacowanie wymagań dotyczących wydajności maszyny, co może skutkować jej niewystarczającą mocą lub prędkością pracy. Innym powszechnym problemem jest ignorowanie zasad ergonomii, co może prowadzić do niewygodnej obsługi maszyny przez operatora oraz zwiększonego ryzyka kontuzji. Niewłaściwy dobór materiałów również może stanowić istotny błąd; użycie materiałów o niskiej jakości może wpłynąć na trwałość i niezawodność urządzenia. Ponadto, brak dokładnych testów prototypu przed rozpoczęciem produkcji seryjnej może prowadzić do poważnych problemów eksploatacyjnych po wdrożeniu maszyny do użytku.

Jakie są najnowsze trendy w projektowaniu maszyn?

W ostatnich latach projektowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest zrównoważony rozwój, który staje się kluczowym elementem w procesie projektowania. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, co obejmuje zarówno wybór materiałów, jak i procesy produkcyjne. Wykorzystanie odnawialnych źródeł energii oraz efektywność energetyczna maszyn stają się priorytetami. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) w budowie maszyn, co pozwala na zdalne monitorowanie i diagnostykę urządzeń. Dzięki temu możliwe jest szybkie reagowanie na ewentualne awarie oraz optymalizacja procesów produkcyjnych. Wzrost znaczenia automatyzacji i robotyzacji również wpływa na projektowanie maszyn, ponieważ inżynierowie muszą uwzględniać współpracę ludzi z robotami w swoich projektach.

Jakie są wyzwania związane z budową maszyn w XXI wieku?

Budowa maszyn w XXI wieku wiąże się z wieloma wyzwaniami, które wymagają od inżynierów elastyczności oraz innowacyjności. Jednym z głównych problemów jest szybko zmieniający się rynek technologii, który wymusza ciągłe dostosowywanie się do nowych trendów i oczekiwań klientów. Wysoka konkurencja sprawia, że firmy muszą nieustannie inwestować w badania i rozwój, aby utrzymać swoją pozycję na rynku. Kolejnym wyzwaniem jest konieczność zapewnienia wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. To wymaga zastosowania nowoczesnych technologii oraz optymalizacji procesów produkcyjnych. Problemy związane z dostępnością surowców oraz ich cenami również wpływają na branżę, co zmusza inżynierów do poszukiwania alternatywnych materiałów i rozwiązań. Dodatkowo, rosnące wymagania dotyczące ochrony środowiska oraz regulacje prawne stawiają przed projektantami nowe zadania związane z ekologicznymi aspektami budowy maszyn.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa odrębne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, która obejmuje tworzenie rysunków technicznych oraz modeli 3D maszyny. Inżynierowie zajmujący się projektowaniem muszą uwzględnić wiele czynników, takich jak funkcjonalność, ergonomia czy bezpieczeństwo użytkowania. W tym etapie kluczowe jest również dobieranie odpowiednich materiałów oraz komponentów, które będą użyte w finalnym produkcie. Z kolei budowa maszyn to etap realizacji projektu, który polega na fizycznym montażu wszystkich elementów zgodnie z wcześniej przygotowaną dokumentacją techniczną. W tym etapie ważne jest również przeprowadzenie testów funkcjonalnych oraz kontrola jakości wykonanych prac.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn?

Bezpieczeństwo jest jednym z najważniejszych aspektów w budowie maszyn i powinno być uwzględniane na każdym etapie procesu projektowania oraz produkcji. Kluczowym elementem jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa maszyn, takich jak dyrektywy Unii Europejskiej czy krajowe regulacje prawne. Inżynierowie muszą dbać o to, aby maszyny były zaprojektowane w sposób minimalizujący ryzyko wystąpienia awarii oraz kontuzji u użytkowników. Ważne jest również stosowanie odpowiednich zabezpieczeń mechanicznych i elektronicznych, takich jak osłony czy systemy awaryjnego zatrzymania maszyny. Ergonomia również odgrywa kluczową rolę; maszyny powinny być zaprojektowane tak, aby ich obsługa była komfortowa i bezpieczna dla operatora. Regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do utrzymania ich w dobrym stanie i zapewnienia bezpieczeństwa użytkowników.

Jakie są różne metody analizy w projektowaniu maszyn?

Analiza w projektowaniu maszyn jest kluczowym etapem, który pozwala na ocenę wydajności oraz niezawodności proponowanych rozwiązań konstrukcyjnych. Istnieje wiele metod analizy, które inżynierowie mogą zastosować podczas procesu projektowania. Jedną z najpopularniejszych metod jest analiza elementów skończonych (FEM), która umożliwia symulację zachowania maszyny pod wpływem różnych obciążeń i warunków eksploatacyjnych. Dzięki tej metodzie można wykryć potencjalne słabe punkty konstrukcji jeszcze przed rozpoczęciem produkcji prototypu. Inną istotną metodą jest analiza dynamiczna, która pozwala ocenić reakcje maszyny na zmiany warunków pracy oraz drgania mechaniczne. Analiza kosztów życia (LCA) to kolejna metoda stosowana do oceny wpływu produktu na środowisko przez cały jego cykl życia – od pozyskania surowców po utylizację. Dodatkowo inżynierowie mogą korzystać z symulacji komputerowych do przewidywania wydajności maszyny w różnych scenariuszach eksploatacyjnych.

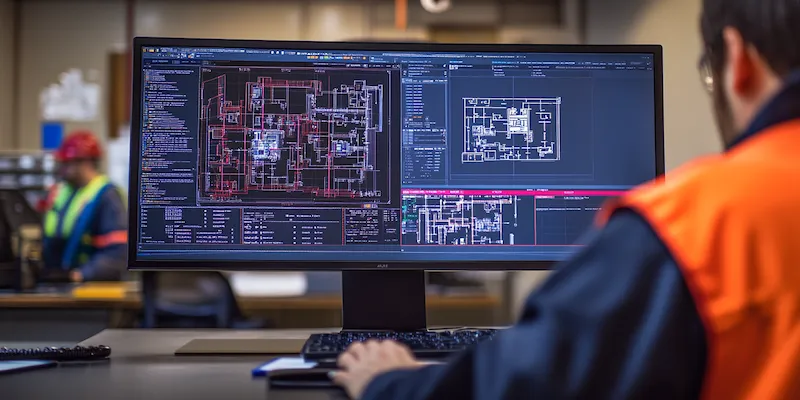

Jakie są korzyści płynące z zastosowania CAD w projektowaniu maszyn?

Zastosowanie oprogramowania CAD (Computer-Aided Design) w projektowaniu maszyn przynosi szereg korzyści zarówno dla inżynierów, jak i dla całego procesu produkcji. Przede wszystkim CAD umożliwia tworzenie precyzyjnych modeli 3D, co pozwala na lepsze wizualizowanie projektu i identyfikację potencjalnych problemów już na etapie koncepcyjnym. Dzięki temu inżynierowie mogą szybko dokonywać zmian i optymalizacji bez konieczności tworzenia fizycznych prototypów, co znacznie skraca czas realizacji projektu oraz redukuje koszty związane z prototypowaniem. Oprogramowanie CAD ułatwia także współpracę między członkami zespołu projektowego; modele mogą być łatwo udostępniane i modyfikowane przez różnych specjalistów jednocześnie. Dodatkowo CAD oferuje zaawansowane narzędzia do analizy i symulacji zachowania konstrukcji pod różnymi obciążeniami, co pozwala na optymalizację projektu pod kątem wydajności i bezpieczeństwa.