Wyparki przemysłowe to urządzenia, które odgrywają kluczową rolę w wielu procesach technologicznych, szczególnie w przemyśle chemicznym, spożywczym oraz farmaceutycznym. Ich podstawowym zadaniem jest usuwanie nadmiaru wody z cieczy, co pozwala na skoncentrowanie substancji czynnych lub uzyskanie pożądanej konsystencji produktów. W przemyśle spożywczym wyparki są wykorzystywane do produkcji soków owocowych, koncentratów oraz innych płynnych produktów, gdzie istotne jest zachowanie wartości odżywczych i smaku. W branży chemicznej wyparki pomagają w odzyskiwaniu rozpuszczalników oraz w koncentracji różnych substancji chemicznych. W farmacji ich zastosowanie obejmuje procesy związane z produkcją leków, gdzie precyzyjne kontrolowanie temperatury i ciśnienia jest kluczowe dla jakości końcowego produktu.

Jakie są rodzaje wyparki przemysłowe i ich cechy

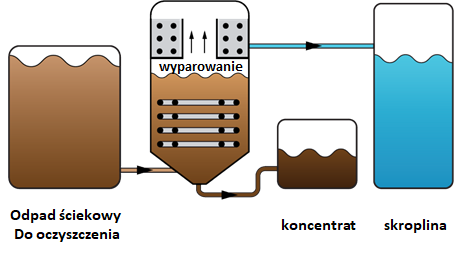

Wyróżniamy kilka podstawowych rodzajów wyparki przemysłowe, które różnią się między sobą konstrukcją oraz zasadą działania. Najpopularniejsze z nich to wyparki jednofazowe, które charakteryzują się prostotą obsługi oraz niskimi kosztami eksploatacji. Działają na zasadzie podgrzewania cieczy do momentu jej wrzenia, co prowadzi do odparowania wody. Innym typem są wyparki wielofazowe, które umożliwiają jednoczesne odparowanie różnych składników z cieczy, co zwiększa efektywność procesu. Wyparki próżniowe to kolejna kategoria, która pozwala na obniżenie temperatury wrzenia cieczy poprzez stworzenie próżni wewnętrznej, co jest szczególnie istotne w przypadku substancji wrażliwych na wysoką temperaturę. Oprócz tego istnieją również wyparki membranowe oraz rotacyjne, które znajdują zastosowanie w bardziej zaawansowanych procesach technologicznych.

Jakie są zalety stosowania wyparki przemysłowej

Stosowanie wyparki przemysłowej niesie ze sobą wiele korzyści dla przedsiębiorstw zajmujących się produkcją różnorodnych substancji płynnych. Przede wszystkim pozwala na znaczną redukcję kosztów związanych z transportem i przechowywaniem produktów o wysokiej zawartości wody. Koncentracja cieczy sprawia, że zajmują one mniej miejsca i są łatwiejsze do transportu. Kolejną zaletą jest poprawa jakości produktów końcowych, ponieważ proces odparowania może być kontrolowany tak, aby zachować cenne składniki odżywcze oraz smak. Wyparki umożliwiają także automatyzację procesów produkcyjnych, co zwiększa wydajność i zmniejsza ryzyko błędów ludzkich. Dzięki nowoczesnym technologiom możliwe jest również monitorowanie parametrów pracy urządzenia w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku jakichkolwiek nieprawidłowości.

Jakie są najnowsze technologie w budowie wyparki przemysłowej

W ostatnich latach rozwój technologii związanych z budową wyparki przemysłowej przeszedł znaczną ewolucję. Nowoczesne urządzenia wykorzystują zaawansowane systemy sterowania oraz automatyzacji, co pozwala na precyzyjne zarządzanie całym procesem odparowania. Wiele modeli wyposażonych jest w inteligentne czujniki monitorujące parametry takie jak temperatura czy ciśnienie, co umożliwia optymalizację pracy urządzenia i zwiększenie efektywności energetycznej. Dodatkowo innowacyjne materiały używane do budowy wyparki zapewniają lepszą odporność na korozję oraz dłuższą żywotność sprzętu. Wprowadzenie technologii odzysku ciepła pozwala na ponowne wykorzystanie energii cieplnej generowanej podczas procesu odparowania, co znacznie obniża koszty eksploatacji. Coraz częściej pojawiają się również rozwiązania oparte na sztucznej inteligencji, które analizują dane dotyczące pracy urządzenia i sugerują optymalne ustawienia dla konkretnego procesu produkcyjnego.

Jakie są kluczowe czynniki wpływające na wybór wyparki przemysłowej

Wybór odpowiedniej wyparki przemysłowej to proces, który wymaga uwzględnienia wielu kluczowych czynników. Przede wszystkim należy zwrócić uwagę na rodzaj przetwarzanej cieczy oraz jej właściwości fizykochemiczne. Różne substancje mogą wymagać różnych parametrów pracy, takich jak temperatura czy ciśnienie, co ma bezpośredni wpływ na efektywność procesu odparowania. Kolejnym istotnym aspektem jest wydajność urządzenia, która powinna być dostosowana do potrzeb produkcyjnych firmy. Warto również rozważyć kwestie związane z kosztami eksploatacji, w tym zużyciem energii oraz koniecznością konserwacji i serwisowania urządzenia. Dodatkowo, wybór wyparki powinien uwzględniać dostępność części zamiennych oraz wsparcie techniczne ze strony producenta. Nie bez znaczenia są także aspekty związane z przestrzenią, jaką dysponuje zakład produkcyjny, ponieważ niektóre modele mogą wymagać więcej miejsca niż inne.

Jakie są koszty zakupu i eksploatacji wyparki przemysłowej

Koszty zakupu i eksploatacji wyparki przemysłowej mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz zastosowane technologie. Na początku warto zwrócić uwagę na cenę samego urządzenia, która może sięgać od kilku tysięcy do nawet setek tysięcy złotych w przypadku bardziej zaawansowanych modeli. Koszty te często obejmują również instalację oraz szkolenie personelu w zakresie obsługi urządzenia. Po zakupie należy uwzględnić koszty eksploatacji, które obejmują zużycie energii elektrycznej, wody oraz ewentualnych środków chemicznych używanych w procesie. Dodatkowo regularna konserwacja i serwisowanie wyparki to kolejne wydatki, które należy brać pod uwagę. Warto również pamiętać o potencjalnych kosztach związanych z awariami lub wymianą części zamiennych, które mogą wystąpić w trakcie użytkowania urządzenia.

Jakie są najczęstsze problemy związane z użytkowaniem wyparki przemysłowej

Jakie są regulacje prawne dotyczące wyparki przemysłowe

Regulacje prawne dotyczące wyparki przemysłowe są niezwykle istotne dla zapewnienia bezpieczeństwa pracy oraz ochrony środowiska naturalnego. W wielu krajach istnieją szczegółowe normy dotyczące emisji substancji szkodliwych do atmosfery oraz wymagań dotyczących jakości wody wykorzystywanej w procesach technologicznych. Przemysł musi przestrzegać przepisów dotyczących ochrony zdrowia pracowników, co wiąże się z koniecznością stosowania odpowiednich zabezpieczeń oraz procedur operacyjnych. W Polsce regulacje te są często zgodne z dyrektywami Unii Europejskiej, co oznacza konieczność dostosowania się do standardów europejskich w zakresie ochrony środowiska i bezpieczeństwa pracy. Firmy zajmujące się produkcją muszą również pamiętać o obowiązkach związanych z raportowaniem emisji oraz przeprowadzaniem audytów środowiskowych.

Jakie są przyszłościowe kierunki rozwoju technologii wyparki przemysłowe

Przyszłość technologii wyparki przemysłowe zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest zwiększenie efektywności energetycznej tych urządzeń poprzez zastosowanie nowoczesnych materiałów izolacyjnych oraz systemów odzysku ciepła. Dzięki temu możliwe będzie znaczne obniżenie kosztów eksploatacji oraz zmniejszenie wpływu na środowisko naturalne. Kolejnym trendem jest automatyzacja procesów produkcyjnych, która pozwoli na lepsze monitorowanie parametrów pracy wyparki oraz szybsze reagowanie na ewentualne problemy techniczne. Rozwój sztucznej inteligencji otwiera nowe możliwości analizy danych operacyjnych i optymalizacji procesów technologicznych w czasie rzeczywistym. Warto również zauważyć rosnącą tendencję do stosowania rozwiązań ekologicznych i przyjaznych dla środowiska, takich jak wykorzystanie odnawialnych źródeł energii czy minimalizacja odpadów produkcyjnych.

Jakie są najlepsze praktyki w obsłudze wyparki przemysłowej

Aby zapewnić długotrwałe i efektywne działanie wyparki przemysłowej, warto wdrożyć kilka najlepszych praktyk w zakresie jej obsługi i konserwacji. Przede wszystkim kluczowe jest regularne szkolenie personelu odpowiedzialnego za obsługę urządzenia, aby byli oni świadomi zasad bezpieczeństwa oraz umieli reagować na ewentualne problemy techniczne. Ważne jest także prowadzenie systematycznych przeglądów technicznych, które pozwolą na wczesne wykrywanie usterek i zapobieganie poważniejszym awariom. Należy również dbać o czystość urządzenia oraz jego elementów roboczych, aby uniknąć osadzania się kamienia kotłowego czy innych zanieczyszczeń, które mogą wpływać na wydajność procesu odparowania. Monitorowanie parametrów pracy wyparki w czasie rzeczywistym pozwala na bieżąco dostosowywać ustawienia do aktualnych potrzeb produkcyjnych.