Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić efektywne działanie systemu. Podstawowym komponentem jest sprężarka, która odpowiada za wytwarzanie sprężonego powietrza. Sprężarki mogą mieć różne typy, w tym tłokowe i śrubowe, a ich wybór zależy od wymagań aplikacji. Kolejnym istotnym elementem są zbiorniki na sprężone powietrze, które magazynują energię i pozwalają na stabilne dostarczanie powietrza do układu. W systemach pneumatycznych niezbędne są również zawory, które kontrolują przepływ powietrza oraz jego kierunek. Zawory te mogą być ręczne lub automatyczne i są kluczowe dla precyzyjnego sterowania procesami. Oprócz tego, w budowie maszyn pneumatycznych znajdują się siłowniki, które przekształcają energię sprężonego powietrza na ruch mechaniczny. Siłowniki mogą mieć różne konstrukcje, w tym cylindry tłokowe czy membranowe, co wpływa na ich zastosowanie w różnych dziedzinach przemysłu.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym wykorzystuje się je do automatyzacji procesów montażowych, gdzie precyzyjne sterowanie ruchem jest kluczowe dla jakości finalnego produktu. Dzięki zastosowaniu siłowników pneumatycznych możliwe jest szybkie i efektywne wykonywanie zadań takich jak podnoszenie, przesuwanie czy formowanie materiałów. W branży transportowej maszyny pneumatyczne są wykorzystywane do napędu systemów przenośników oraz urządzeń załadunkowych. Ich zdolność do generowania dużych sił przy stosunkowo niewielkiej wadze sprawia, że są idealnym rozwiązaniem w aplikacjach wymagających mobilności i elastyczności. W sektorze budowlanym maszyny pneumatyczne służą do obsługi narzędzi ręcznych oraz sprzętu budowlanego, co zwiększa wydajność pracy i bezpieczeństwo operatorów.

Jakie są zalety i wady maszyn pneumatycznych w budowie

Maszyny pneumatyczne mają wiele zalet, które przyciągają uwagę inżynierów i przedsiębiorców z różnych branż. Przede wszystkim ich konstrukcja jest stosunkowo prosta, co ułatwia zarówno montaż, jak i konserwację. Ponadto maszyny te charakteryzują się dużą niezawodnością oraz długą żywotnością, co przekłada się na niższe koszty eksploatacji. Sprężone powietrze jako medium robocze jest łatwo dostępne i bezpieczne w użyciu, co czyni je atrakcyjnym wyborem dla wielu aplikacji przemysłowych. Jednakże istnieją również pewne wady związane z użytkowaniem maszyn pneumatycznych. Jednym z głównych problemów jest niska efektywność energetyczna w porównaniu do innych systemów napędowych, takich jak hydraulika czy elektryczność. Straty energii związane z kompresją powietrza mogą prowadzić do wyższych kosztów operacyjnych. Dodatkowo systemy pneumatyczne wymagają regularnej konserwacji, aby zapobiec awariom spowodowanym zanieczyszczeniem powietrza lub uszkodzeniami komponentów.

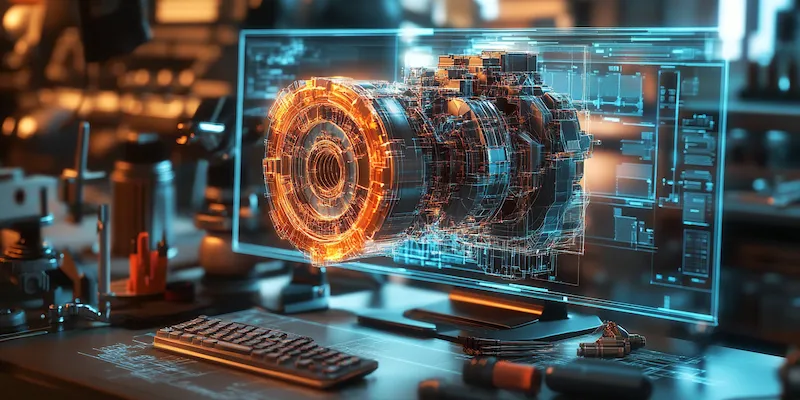

Jakie nowoczesne technologie wspierają budowę maszyn pneumatycznych

W ostatnich latach rozwój technologii znacząco wpłynął na budowę maszyn pneumatycznych oraz ich funkcjonalność. Nowoczesne materiały kompozytowe oraz lekkie stopy metali umożliwiają produkcję bardziej wytrzymałych i jednocześnie lżejszych komponentów, co przekłada się na lepszą wydajność całego systemu. Zastosowanie zaawansowanych technologii cyfrowych pozwala na integrację maszyn pneumatycznych z systemami automatyki przemysłowej, co umożliwia zdalne monitorowanie oraz sterowanie procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą osiągnąć wyższą efektywność operacyjną oraz lepszą jakość produktów. Ponadto rozwój technologii czujników pozwala na dokładniejsze pomiary ciśnienia oraz przepływu powietrza, co przyczynia się do optymalizacji pracy maszyn pneumatycznych. Innowacyjne rozwiązania takie jak inteligentne zawory czy siłowniki z funkcją samodiagnostyki zwiększają niezawodność systemów oraz ułatwiają ich konserwację.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

W trakcie użytkowania maszyn pneumatycznych mogą występować różne problemy, które wpływają na ich wydajność oraz niezawodność. Jednym z najczęściej spotykanych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energii oraz obniżenia efektywności całego systemu. Wyciek ten może występować w różnych miejscach, takich jak połączenia rur, zawory czy uszczelki. Dlatego regularne kontrole i konserwacja są kluczowe dla utrzymania sprawności maszyn. Innym istotnym problemem jest zanieczyszczenie powietrza, które może wpływać na działanie komponentów pneumatycznych. Zanieczyszczenia mogą pochodzić z otoczenia lub być wynikiem zużycia elementów maszyny. Wprowadzenie filtrów oraz osuszaczy do systemu pozwala na minimalizację tego ryzyka. Dodatkowo, niewłaściwe ciśnienie robocze może prowadzić do nieprawidłowego działania siłowników oraz zaworów, co również wpływa na wydajność pracy. Warto także zwrócić uwagę na problemy związane z niewłaściwym doborem komponentów do konkretnej aplikacji, co może skutkować ich przedwczesnym zużyciem lub awarią.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco, a wiele innowacji ma potencjał, aby znacząco poprawić ich funkcjonalność oraz efektywność. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w systemach pneumatycznych. Dzięki tym technologiom możliwe będzie przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Systemy te będą mogły analizować dane zbierane podczas pracy maszyn i dostosowywać parametry robocze w celu osiągnięcia maksymalnej wydajności. Kolejnym interesującym trendem jest rozwój technologii bezprzewodowych, które umożliwią zdalne monitorowanie i kontrolowanie maszyn pneumatycznych bez potrzeby stosowania skomplikowanej infrastruktury kablowej. To z kolei przyczyni się do zwiększenia elastyczności i mobilności systemów przemysłowych. Warto również zwrócić uwagę na rosnącą popularność rozwiązań ekologicznych, takich jak technologie zmniejszające zużycie energii czy systemy odzysku energii ze sprężonego powietrza. Te innowacje mają na celu nie tylko poprawę efektywności energetycznej, ale także minimalizację wpływu na środowisko naturalne.

Jakie są różnice między systemami pneumatycznymi a hydraulicznymi

Systemy pneumatyczne i hydrauliczne to dwa różne podejścia do przenoszenia energii w układach mechanicznych, które mają swoje unikalne zalety i wady. Główna różnica między nimi polega na medium roboczym: w systemach pneumatycznych wykorzystuje się sprężone powietrze, natomiast w hydraulicznych ciecz, najczęściej olej hydrauliczny. Dzięki temu systemy pneumatyczne są lżejsze i łatwiejsze w instalacji, co czyni je idealnymi do zastosowań wymagających mobilności i elastyczności. Z drugiej strony, hydraulika oferuje większą moc i precyzję ruchu, co czyni ją bardziej odpowiednią dla cięższych aplikacji przemysłowych, takich jak prasy czy maszyny budowlane. Warto również zauważyć, że systemy pneumatyczne są zazwyczaj tańsze w eksploatacji ze względu na niższe koszty mediów roboczych oraz prostszą konserwację. Jednakże ich efektywność energetyczna jest niższa niż w przypadku hydrauliki, co może prowadzić do wyższych kosztów operacyjnych w dłuższym okresie czasu.

Jakie są kluczowe czynniki wpływające na wydajność maszyn pneumatycznych

Wydajność maszyn pneumatycznych zależy od wielu czynników, które należy uwzględnić podczas projektowania oraz eksploatacji tych systemów. Kluczowym elementem jest jakość sprężonego powietrza, które powinno być wolne od zanieczyszczeń oraz wilgoci. Zastosowanie odpowiednich filtrów i osuszaczy pozwala na utrzymanie wysokiej jakości powietrza, co przekłada się na lepszą wydajność działania komponentów pneumatycznych. Kolejnym istotnym czynnikiem jest ciśnienie robocze w układzie; jego optymalizacja pozwala na osiągnięcie maksymalnej efektywności siłowników oraz zaworów. Należy również pamiętać o odpowiednim doborze komponentów do konkretnej aplikacji; niewłaściwie dobrane elementy mogą prowadzić do obniżenia wydajności oraz zwiększenia ryzyka awarii. Regularna konserwacja maszyn jest równie ważna – zaniedbanie tego aspektu może skutkować gromadzeniem się zanieczyszczeń oraz uszkodzeniami komponentów, co negatywnie wpłynie na ogólną wydajność systemu.

Jakie szkolenia są potrzebne dla operatorów maszyn pneumatycznych

Aby zapewnić bezpieczeństwo i efektywność pracy z maszynami pneumatycznymi, niezbędne są odpowiednie szkolenia dla operatorów tych urządzeń. Szkolenia te powinny obejmować zarówno teoretyczne aspekty działania systemów pneumatycznych, jak i praktyczne umiejętności obsługi konkretnych urządzeń. Uczestnicy szkoleń powinni zdobyć wiedzę na temat zasad działania sprężarek, siłowników oraz zaworów, a także poznać metody diagnozowania problemów związanych z ich funkcjonowaniem. Ważnym elementem szkoleń jest również nauka zasad bezpieczeństwa pracy z urządzeniami pneumatycznymi; operatorzy muszą być świadomi potencjalnych zagrożeń związanych z używaniem sprężonego powietrza oraz umieć stosować środki ochrony osobistej. Dodatkowo szkolenia powinny obejmować zagadnienia związane z konserwacją i utrzymaniem sprzętu w dobrym stanie technicznym; operatorzy powinni wiedzieć, jak przeprowadzać regularne kontrole oraz jakie czynności konserwacyjne są niezbędne dla zapewnienia długotrwałej wydajności maszyn.

Jakie trendy kształtują przyszłość budowy maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych kształtowana jest przez szereg trendów technologicznych i społecznych, które mają potencjał do rewolucjonizacji tej branży. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów przemysłowych; maszyny pneumatyczne coraz częściej integrują się z systemami robotyzacji i automatyki przemysłowej, co pozwala na zwiększenie efektywności produkcji oraz redukcję kosztów operacyjnych. Trend ten wiąże się również z rozwojem Internetu Rzeczy (IoT), który umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym oraz ich analizę za pomocą zaawansowanych algorytmów analitycznych. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne.