Rewolucja przemysłowa, która rozpoczęła się wieki temu, przeszła przez wiele etapów ewolucji. Od mechanizacji napędzanej parą, przez elektryfikację i masową produkcję, aż po automatyzację i cyfryzację, każda kolejna faza przynosiła fundamentalne zmiany w sposobie, w jaki tworzymy dobra. Obecnie znajdujemy się w samym sercu kolejnej, czwartej rewolucji przemysłowej, powszechnie znanej jako Przemysł 4.0. Jest to koncepcja, która integruje świat fizyczny z cyfrowym, tworząc inteligentne fabryki, zdolne do autonomicznego działania, podejmowania decyzji i optymalizacji procesów w czasie rzeczywistym.

Zrozumienie istoty Przemysłu 4.0 jest kluczowe dla firm pragnących utrzymać konkurencyjność w globalnej gospodarce. Nie chodzi tu jedynie o wdrażanie nowych technologii, ale o głęboką transformację całego modelu biznesowego, od projektowania produktów, przez zarządzanie łańcuchem dostaw, po interakcję z klientem. To skomplikowana sieć połączonych systemów, gdzie dane płyną swobodnie, a maszyny komunikują się ze sobą, tworząc zoptymalizowane i elastyczne środowisko produkcyjne.

Wpływ Przemysłu 4.0 wykracza daleko poza same mury fabryk. Dotyka on również sektora usług, logistyki, a nawet społeczeństwa jako całości. Tworzy nowe modele biznesowe, generuje zapotrzebowanie na nowe umiejętności i stawia przed nami nowe wyzwania związane z bezpieczeństwem danych i etyką sztucznej inteligencji. Przygotowanie na te zmiany wymaga strategicznego podejścia i zrozumienia potencjału tkwiącego w tej transformacji.

Kluczowe filary i technologie stojące za Przemysłem 4.0

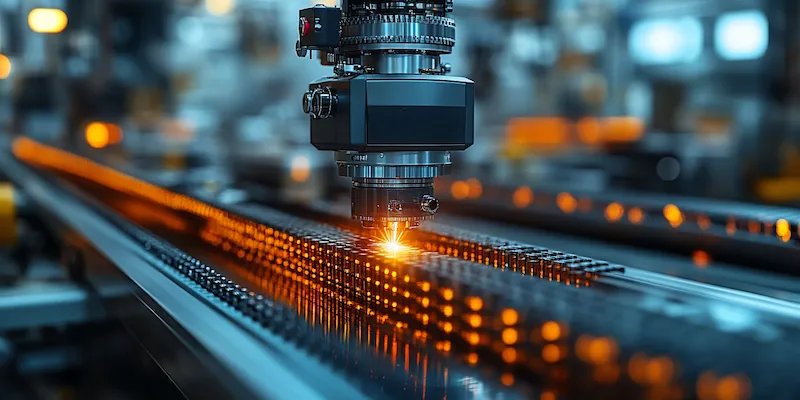

Przemysł 4.0 opiera się na synergii kilku kluczowych technologii, które wspólnie tworzą fundament inteligentnej fabryki. Internet Rzeczy (IoT) jest jednym z najważniejszych elementów, umożliwiając maszynom, czujnikom i urządzeniom komunikację ze sobą i wymianę danych. Dzięki temu możliwe jest monitorowanie procesów w czasie rzeczywistym, zbieranie ogromnych ilości informacji i podejmowanie świadomych decyzji. Big Data i analityka danych pozwalają na przetwarzanie tych informacji, identyfikowanie wzorców, przewidywanie awarii i optymalizację produkcji.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają kluczową rolę w automatyzacji procesów decyzyjnych. Algorytmy AI mogą analizować dane z IoT, identyfikować anomalie, prognozować popyt i optymalizować harmonogramy produkcji. Robotyka, w tym roboty współpracujące (coboty), staje się bardziej zaawansowana i elastyczna, zdolna do pracy ramię w ramię z ludźmi. Chmura obliczeniowa zapewnia niezbędną infrastrukturę do przechowywania i przetwarzania danych na dużą skalę, a także umożliwia dostęp do zaawansowanych narzędzi analitycznych.

Technologie takie jak druk 3D (produkcja addytywna) pozwalają na szybkie prototypowanie i produkcję spersonalizowanych elementów. Rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR) znajdują zastosowanie w szkoleniach, konserwacji i wizualizacji danych. Cyberbezpieczeństwo jest niezbędne do ochrony połączonych systemów przed atakami i zapewnienia integralności danych. Wszystkie te technologie, działając razem, tworzą ekosystem, który jest bardziej wydajny, elastyczny i zorientowany na klienta.

Zrozumienie wpływu Przemysłu 4.0 na procesy produkcyjne

Elastyczność produkcji to kolejna kluczowa korzyść. Dzięki zaawansowanej automatyzacji i programowalnym systemom, fabryki mogą szybko przestawić się na produkcję różnych wariantów produktów lub nawet zupełnie nowych modeli, bez konieczności kosztownych i czasochłonnych modyfikacji linii produkcyjnych. To umożliwia produkcję na mniejszą skalę i personalizację produktów zgodnie z indywidualnymi potrzebami klientów, co jest coraz ważniejsze na współczesnym rynku. Zarządzanie łańcuchem dostaw staje się bardziej przejrzyste i zintegrowane. Dane z produkcji, magazynów i transportu są dostępne w czasie rzeczywistym, co pozwala na lepsze planowanie, prognozowanie i reagowanie na zmiany popytu.

Jakość produkcji również ulega poprawie. Ciągłe monitorowanie procesów i wykorzystanie analizy danych pozwala na szybkie wykrywanie i eliminowanie błędów, co prowadzi do zmniejszenia liczby wadliwych produktów i obniżenia kosztów związanych z reklamacjami. Optymalizacja zużycia energii i zasobów, dzięki inteligentnemu sterowaniu maszynami i procesami, przyczynia się do zwiększenia zrównoważonego rozwoju produkcji.

Zastosowania Przemysłu 4.0 w praktyce dla firm produkcyjnych

Wdrażanie zasad Przemysłu 4.0 przynosi konkretne korzyści firmom produkcyjnym, niezależnie od ich wielkości czy branży. Jednym z najczęstszych zastosowań jest konserwacja predykcyjna. Zamiast polegać na harmonogramach przeglądów lub czekać na awarię, firmy mogą wykorzystać czujniki IoT i analizę danych do przewidywania, kiedy maszyna będzie wymagała konserwacji. Pozwala to na zaplanowanie prac serwisowych w dogodnym czasie, minimalizując przestoje i koszty napraw. To znacząco wpływa na OCP przewoźnika, zapewniając płynność dostaw.

Optymalizacja procesów produkcyjnych to kolejny obszar, w którym Przemysł 4.0 odgrywa kluczową rolę. Analiza danych z produkcji pozwala na identyfikację wąskich gardeł, nieefektywnych etapów i możliwości usprawnień. Systemy zarządzania produkcją (MES) integrują się z maszynami i systemami ERP, tworząc kompleksowy obraz przepływu pracy. Zbieranie danych w czasie rzeczywistym umożliwia podejmowanie decyzji opartych na faktach, co prowadzi do zwiększenia wydajności i obniżenia kosztów operacyjnych.

Personalizacja produktów, czyli możliwość szybkiego dostosowania produkcji do indywidualnych potrzeb klienta, staje się coraz bardziej dostępna dzięki technologiom Przemysłu 4.0. Druk 3D, robotyka współpracująca i elastyczne linie produkcyjne pozwalają na tworzenie unikalnych produktów w konkurencyjnych cenach. Zarządzanie łańcuchem dostaw również zyskuje na wartości. Dzięki pełnej widoczności przepływu materiałów i produktów, firmy mogą lepiej reagować na zmiany popytu, optymalizować zapasy i usprawniać logistykę, co jest kluczowe dla sprawnego działania OCP przewoźnika.

Wyzwania i bariery we wdrażaniu Przemysłu 4.0 dla przedsiębiorstw

Choć wizja inteligentnej fabryki jest niezwykle atrakcyjna, droga do jej realizacji bywa pełna wyzwań. Jedną z największych barier jest wysoki koszt inwestycji początkowych. Wdrożenie nowych technologii, takich jak systemy IoT, robotyka, czy zaawansowane oprogramowanie analityczne, wymaga znacznych nakładów finansowych, co może być szczególnie trudne dla małych i średnich przedsiębiorstw. Konieczność integracji nowych systemów z istniejącą infrastrukturą IT również stanowi wyzwanie, wymagając często modernizacji lub wymiany starszych urządzeń i oprogramowania.

Brak odpowiednich kompetencji i wykwalifikowanej kadry pracowniczej to kolejny istotny problem. Przemysł 4.0 wymaga pracowników posiadających nowe umiejętności, takie jak analiza danych, programowanie, obsługa zaawansowanych maszyn czy cyberbezpieczeństwo. Niedobór takich specjalistów na rynku pracy utrudnia skuteczne wdrażanie i utrzymanie nowych technologii. Kultura organizacyjna również może stanowić przeszkodę. Opór przed zmianami, przywiązanie do tradycyjnych metod pracy i brak akceptacji dla nowych technologii wśród pracowników mogą hamować proces transformacji.

Kwestie związane z cyberbezpieczeństwem są niezwykle ważne. Połączenie maszyn i systemów w jedną sieć otwiera nowe możliwości, ale jednocześnie zwiększa ryzyko ataków hakerskich i wycieku danych. Zapewnienie bezpieczeństwa danych i systemów wymaga solidnych strategii ochrony i ciągłego monitorowania. Standardy i interoperacyjność to kolejne wyzwanie. Brak jednolitych standardów dla technologii Przemysłu 4.0 może utrudniać integrację systemów od różnych dostawców i tworzenie spójnych ekosystemów. W kontekście logistyki, zapewnienie spójności danych i komunikacji między różnymi podmiotami, w tym OCP przewoźnika, jest kluczowe.

Przyszłość pracy i nowe kompetencje w erze Przemysłu 4.0

Przemysł 4.0 nie tylko zmienia sposób, w jaki produkujemy, ale także fundamentalnie przekształca rynek pracy. Chociaż automatyzacja i robotyzacja mogą prowadzić do redukcji niektórych stanowisk pracy, jednocześnie tworzą nowe role i zapotrzebowanie na nowe umiejętności. Zamiast masowej produkcji prostych zadań, przyszłość pracy będzie koncentrować się na zadaniach wymagających kreatywności, krytycznego myślenia, rozwiązywania problemów i umiejętności interpersonalnych.

Kluczowe kompetencje w erze Przemysłu 4.0 obejmują umiejętności cyfrowe, takie jak analiza danych, programowanie, obsługa zaawansowanych systemów informatycznych i narzędzi do wizualizacji danych. Ważne będą również umiejętności związane z robotyką, sztuczną inteligencją i Internetem Rzeczy. Praca z technologiami AR/VR, umiejętność zarządzania złożonymi systemami i rozumienie zasad cyberbezpieczeństwa staną się coraz bardziej pożądane.

Pracownicy będą musieli być przygotowani na ciągłe uczenie się i adaptację do nowych technologii. Edukacja i szkolenia odgrywają kluczową rolę w przygotowaniu siły roboczej na te zmiany. Programy edukacyjne powinny skupiać się na rozwijaniu zarówno twardych umiejętności technicznych, jak i miękkich kompetencji, takich jak komunikacja, współpraca i elastyczność. Firmy, które zainwestują w rozwój swoich pracowników, będą lepiej przygotowane do wykorzystania pełnego potencjału Przemysłu 4.0.

Jak firmy mogą zacząć wdrażać strategie Przemysłu 4.0 efektywnie

Rozpoczęcie podróży w kierunku Przemysłu 4.0 wymaga strategicznego i metodycznego podejścia. Zamiast próbować zrealizować wszystkie cele naraz, firmy powinny skupić się na identyfikacji obszarów, w których nowe technologie mogą przynieść największe korzyści i rozwiązać konkretne problemy biznesowe. Często dobrym punktem wyjścia jest analiza istniejących procesów i identyfikacja wąskich gardeł, nieefektywności lub obszarów o wysokim potencjale optymalizacji. Czy to chodzi o usprawnienie procesów związanych z zarządzaniem flotą i OCP przewoźnika, czy o optymalizację produkcji.

Kolejnym krokiem jest przeprowadzenie oceny istniejącej infrastruktury technologicznej i kompetencji pracowników. Czy posiadamy odpowiednie systemy do zbierania i analizy danych? Czy nasi pracownicy mają potrzebne umiejętności, a jeśli nie, to jakie szkolenia są im potrzebne? Rozpoczęcie od małych, pilotażowych projektów może być skutecznym sposobem na przetestowanie nowych technologii, zdobycie doświadczenia i wykazanie wartości Przemysłu 4.0 przed podjęciem większych inwestycji. Pozwala to również na minimalizację ryzyka.

Kluczowe jest również budowanie kultury innowacji i otwartości na zmiany. Zaangażowanie kierownictwa, komunikacja z pracownikami i promowanie współpracy między działami są niezbędne do skutecznego wdrażania nowych rozwiązań. Nawiązanie współpracy z partnerami technologicznymi i dostawcami rozwiązań Przemysłu 4.0 może zapewnić dostęp do wiedzy eksperckiej i nowoczesnych technologii. Warto również pamiętać o standardach i bezpieczeństwie danych, które powinny być integralną częścią każdej strategii.